Мой практический, хотя и небольшой опыт работы на промышленных станках, как деревообрабатывающих, так и металлорежущих, оказался весьма полезным при проектировании и изготовлении этого мини-комплекса. Теперь с его помощью можно производить самую различную обработку: пиление (как в продольном, так и поперечном направлении волокон); строгание; шлифование и полирование, точение и сверление (да мало ли ещё чего — всё трудно перечислить) изделий из дерева. а некоторые операции даже из металла.

Мой практический, хотя и небольшой опыт работы на промышленных станках, как деревообрабатывающих, так и металлорежущих, оказался весьма полезным при проектировании и изготовлении этого мини-комплекса. Теперь с его помощью можно производить самую различную обработку: пиление (как в продольном, так и поперечном направлении волокон); строгание; шлифование и полирование, точение и сверление (да мало ли ещё чего — всё трудно перечислить) изделий из дерева. а некоторые операции даже из металла.

Фрезерные станки

Фрезерные станки – выбираем оборудование Современные фрезерные станки эффективно используются для обработки поверхностей с помощью фрезы и для сверления. Фреза – вращательный, режущий элемент с зубьями. Сегодня производители предлагают широкий выбор станков нового поколения, оборудованных числовым программным управлением, что обеспечивает автоматизированный расчет при выполнении всех операций технологического процесса.

Фрезерные «умные станки» полностью избавляют человека от монотонной, нудной работы. Благодаря этому изготовление качественных деталей занимает гораздо меньше времени и итоговая стоимость деталей тоже заметно сокращается. В процессе числового управления обработки заготовок на фрезерном станке по заданной программе осуществляется автоматизированное управление станком, контролируется последовательность операций, скорость производительности, а также переключение между всеми необходимыми режимами. В настоящие время выпускаются фрезерные станки следующих серий: фрезерные универсальные станки; металлообрабатывающие станки; деревообрабатывающие станки; оборудование для обработки камня. Универсальные фрезерно-гравировальные станки широко используются для резки и гравировки сувенирной и рекламной продукции. Для работы с пластиком, оргстеклом, фанерой, МДФ, древесиной и композитными материалами.

Деревообрабатывающие станки для дома

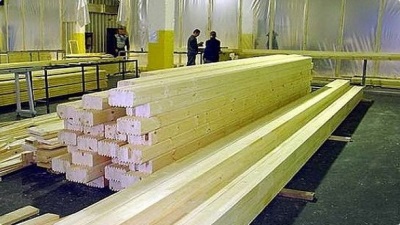

Деревообрабатывающие станки – это механизмы, предназначенные для обработки древесины и придания ей нужных форм и размеров. На деревообрабатывающих станках изготавливают: брусья и доски, фанеру и древесные плиты, а так же выпиливание канавок и отверстий, деталей и конструкций, и так же для создания готовых изделий – мебель и окна, двери. Деревообрабатывающее оборудование предназначено для распиливания, строгания сверления, лущения и шлифования. По спецификации деревообрабатывающее оборудование разделяют на: станки общего предназначения и специализированные, которые широко используют в различных отраслях как промышленного, так и народного хозяйства. Отдельную группу составляют станки, которые можно использовать для кустарного, домашнего применения

Деревообрабатывающие станки для дома — преимущества

Сегодня есть возможность приобрести так сказать бытовые деревообрабатывающие станки — станки для дома, которые очень удобны при строительстве дома, отделочных работах и ремонте. Деревообрабатывающие станки для дома сейчас пользуются большим спросом, их выбор ассортимент довольно широкий, и совершенно не возникает проблем с комплектующими элементами и запасными частями. Деревообрабатывающие станки для дома малогабаритны, неприхотливы и удобны, и также они легко транспортируются.

Консультации по покупке деревообрабатывающих станков для дома

Существует так же бытовые деревообрабатывающие станки. на которых производятся элементы при помощи литой и сварной станины. Если же необходима обработка небольшого объема материала — плинтусов, то удобнее будет применение станка со сварной станиной, и так же они предназначены для обработки древесного материала и крупного объема.

При покупке таких станков следует обращать внимание на универсальность, наличие в комплекте дополнительных приспособлений для широкого круга столярных работ. Также важны габариты, вес и питание станка. Естественно питаться деревообрабатывающий станок для дома должен от сети 220 Вольт.

Станки по дереву

Станки для обработки древесины – наиболее востребованный сегмент станочного парка. Еще недавно фраза «Ищу деревообрабатывающий станок » подразумевала две-три модификации могилевских агрегатов, сегодня станочный парк по дереву — это широкий спектр оборудования для обработки пиломатериалов.

Специализированные деревообрабатывающие станки предназначены для выполнения нескольких однотипных операций: строгание, точение, сверление, распиловка, фрезерование.

Собственно, выполняемые функции и определяют название станков: токарный, фрезерный, пильный, а также рейсмус.

Универсальные или комбинированные станки по дереву позволяют выполнять на одном оборудовании несколько функций: строгание и рейсмусование, сверление и фрезерование.

Универсальность, которой наделены деревообрабатывающие мультистанки, объясняет их достаточную востребованность для профессионального и для личного использования, для разделки кругляка и пиломатериалов при строительстве, изготовлении из дерева заготовок, мебели, деталей и конструкций.

Деревообрабатывающие станки в частном хозяйстве значительно упрощают работы по дереву, позволяют на профессиональном уровне изготавливать из древесины различную мебель, предметы домашнего обихода, элементы для отделки и строительства домов и приусадебных построек. Деревообрабатывающее оборудование, используемое при строительстве домов и приусадебных построек, в разы повышает производительность работ и значительно сокращает сроки их выполнения, заменяя ручной труд механизированной обработкой древесины.

При этом простота эксплуатации станков позволяют получать хорошее качество деталей из дерева без особой профессиональной подготовки.

Продажа станков по дереву – одно из приоритетных направлений нашей работы. Именно поэтому мы устанавливаем самые выгодные цены на станки по дереву, имеющиеся в нашем ассортименте. Загляните в наш каталог и убедитесь в этом сами.

Деревообрабатывающие станки

Деревообработка является одной из самых перспективных и динамично развивающихся отраслей российской экономики. Использование современных деревообрабатывающих станков и оборудования является основным направлением развития лесопромышленного комплекса страны. Качественная продукция деревообработки востребована не только на внутреннем рынке, но и является одной из важнейших статей экспорта страны.

Деревообрабатывающие станки и оборудование для деревообработки, поставляемые «РМЦ», идеально соответствуют потребностям большинства производителей мебели и строительных пиломатериалов.

Выбор деревообрабатывающих станков является важнейшим и даже ключевым фактором для успешной и эффективной работы целого производства. От правильного выбора поставщика в дальнейшем будет зависеть успех всего предприятия.

Большой опыт в области производства оборудования для деревообработки позволяет нам с особой тщательностью относиться к качеству производимого оборудования. Поэтому, мы можем утверждать, что наши клиенты приобретают оптимальное по соотношению цена-качество оборудование для деревообработки. Мы производим только высококачественные деревообрабатывающие станки.

Критерии выбора деревообрабатывающего оборудования

Современные деревообрабатывающие станки обеспечивают высокое качество производственного процесса от распиловки дерева, ДСП или других полуфабрикатов до финишной отделки готовой мебели или других изделий.

Во многом эффективность станков зависит от точности их соответствия решаемым задачам. Поэтому перед принятием решения, приобрести деревообрабатывающие станки, следует максимально точно описать требования к оборудованию.

Прежде всего, следует выбрать основное изделие или группу изделий, предполагаемых к выпуску, оценить объёмы их производства и выполнить расчёты, тем самым определить требуемую производительность.

Решение каких задач Вы возлагаете на новое деревообрабатывающее оборудование?

Потребность приобрести деревообрабатывающие станки обычно вызывается несколькими причинами:

• создание нового производства,

• развитие существующего производства,

• создание временной технологии для выполнения разового заказа.

Товарная линейка деревообрабатывающего оборудования включает в себя: недорогие бытовые станки для деревообработки. компактные деревообрабатывающие станки для столярных мастерских, высокопроизводительные станки для мебельных, оконных и дверных производств, а так же мощные деревообрабатывающие станки для лесопиления и лесопереработки.

При этом требования к деревообрабатывающим станкам могут существенно отличаться: например, для оснащения нового производства желательно приобрести деревообрабатывающие станки, которые впоследствии составят основу всей технологии и будут иметь определённый запас производительности. При развитии производства ставятся две задачи: увеличение его мощности или расширение технологических возможностей.

Для организации новых участков могут быть частично использованы уже имеющиеся деревообрабатывающие станки. Они могут быть перемещены с уже действующего производства, которое, в свою очередь, будет оснащено вместо них новыми, более производительными.

При выполнении одноразовых заказов возможно стоит приобретать более дешёвые деревообрабатывающие станки, однако их эксплуатация в больших производственных потоках может привести к их быстрому выходу из строя.

Виды деревообрабатывающих станков по назначению

• Токарные работы включают в себя обточку тел вращения, сверление, резку заготовок. Токарный станок по дереву позволяет изготавливать элементы мебели и конструкций, фасонные детали, декоративные изделия.

• Установки для фрезерования выполняют торцевание, выборку пазов, зенкерование. В зависимости от размера и мощности, выделяют деревообрабатывающие станки по дереву для дома и для производства.

• Распиловка заготовок – одна из самых популярных операций на производстве. Для ровной прямой и угловой резки используется форматно-раскроечный станок. Для быстрого раскроя нужны ленточные, торцовочные и циркулярные пилы. Лобзиковые деревообрабатывающие станки лучше всего подходят для фигурного выпиливания.

• Обработку краев изделия в мебельном производстве выполняет кромкооблицовочный станок. Он подрезает и обклеивает как прямые, так и криволинейные кромки.

• Выполнение отверстий производят долбежные и сверлильные деревообрабатывающие станки.

• Черновую и чистовую поверхностную обработку дерева выполняют рейсмусно-фуговальные и шлифовальные станки.

• Комбинированные деревообрабатывающие станки являются многофункциональными, и способны выполнять несколько операций – резку, строгание, фрезерование и др.

Техническое обслуживание ленточных станков

Ленточнопильные станки, как правило, имеют простую конструкцию и обычно состоят из двух вертикально или горизонтально расположенных пильных шкивов и привода. Сравнительно недавно появился новый ленточнопильный агрегат, состоящий из двух ленточных пил, встроенных в один узел с двумя парами конических рубительных дисков. Начинается промышленное применение многопильных станков с более чем двумя лентами. Но каковы бы ни были станки, за ними необходимо осуществлять надлежащий уход. Вот что советуют нам специалисты.

Смазка

Современные ленточнопильные станки имеют принудительную смазку. Новые станки или станки после капитального ремонта должны смазываться тщательно. Надо, в частности, регулярно проверять температуру подшипников.

Контроль положения пильных шкивов

На вертикальных ленточнопильных станках нижний приводной шкив (маховое колесо) должен быть расположен вертикально и под прямым углом относительно направления подачи. Верхний шкив (натяжной) располагается вертикально над нижним и в одной плоскости с ним. Положение можно проверять отвесом.

Очистка пильных шкивов

Рабочие поверхности пильных шкивов должны быть чистыми. Чистота рабочих поверхностей сохраняется при помощи скребка, которым удаляют грубые отложения. Для удаления смолы и других подобных отложений можно пользоваться терпентином. Устройства для очистки не должны вызывать вибраций.

Фуговальные устройства

На некоторых ленточных пилах имеются стационарные фуговальные устройства, при помощи которых можно выравнивать боковые кромки зубьев, когда пильная лента установлена в станке и натянута над пильными шкивами. Это позволяет получить более гладкую и ровную поверхность пиломатериалов.

Пильные шкивы

Верхний пильный шкив обязан быть как можно легче, чтобы инерция системы была мала и допускала быстрое ускорение и замедление, иногда его изготовляют из дюралюминия. Нижний шкив как правило тяжелый, так как он служит маховым колесом.

Когда пильная лента тоньше 1,2 мм, диаметр пильных шкивов обязан быть в 1000 раз больше толщины ленты. Для более тяжелых и широких лент диаметр шкива рекомендуется выбрать равным 1200 — 1400 раз толщины ленты. Пильные шкивы очень малого диаметра создают очень высокие напряжения при изгибе в ленте, вместе с другими напряжениями это может привести к образованию трещин в результате напряжений выше предела усталости.

Поверхность пильных шкивов часто делают выпуклой со стрелой выпуклости 0,1- 0,4 мм. Наивысшая точка выпуклости должна лежать на передней трети поверхности.

Поверхность делают выпуклой, для того чтобы лента держалась в правильном положении на шкиве и чтобы можно было увеличить подачу. Величина выпуклости должна быть известна, и это должно учитываться при вальцовке пилы. Пильные шкивы диаметром свыше 250 мм обычно имеют плоские поверхности. Шкивы шириной меньше 50 мм, как правило, имеют прямой профиль.

Рабочие поверхности шкивов надо проверять и корректировать регулярно. Поверхности рекомендуется шлифовать после 2000 — 5000 эффективных часов работы.

На ленточнопильных станках с узкими пилами рабочие поверхности пильных шкивов могут быть покрыты вулканизированной резиной. Покрытие из пробки, кожи, парусины или другого подобного материала мы не советуем. Широкие шкивы обычно не имеют покрытия, поэтому пильная лента должна двигаться так, чтобы зубья не соприкасались с поверхностью шкива. Линия впадин зубьев должна выступать за кромку шкивов на несколько миллиметров.

Натяжные устройства

Положение верхнего пильного шкива можно регулировать в вертикальной плоскости, чтобы облегчить установку и натяжение пильной ленты. Ось верхнего шкива может быть установлена так, что он будет поворачиваться в вертикальной плоскости, для того чтобы иметь возможность наклоняться вперед или назад для компенсации повышенных сил резания, когда зубья начинают изнашиваться или натяжение стало неровным. Ось может быть устроена также с поворотом в горизонтальной плоскости. Однако этой возможностью, если она предусмотрена, надо пользоваться только временно в крайних случаях для регулировки положения пильной ленты на шкиве.

Если шкивы не параллельны, в пильной ленте может образоваться остаточная деформация — «перекос».

Направляющие устройства

Имеется два главных типа направляющих устройств: роликовые и скользящие. Чрезвычайно важно, чтобы направляющие, независимо от их типа, были отрегулированы так, чтобы трение о ленту было минимальным. При трении образуется тепло, и поверхность ленты может разогреться до температуры закалки. Тогда образуется тонкий, твердый как стекло поверхностный слой, в котором могут возникать трещины при изгибе ленты над шкивами. Это является причиной повреждения ленты.

Задние опоры

Задние опоры используются на узких пильных лентах. Они представляют собой ролики на шарикоподшипниках, установленные над столом и под ним. Поверхность роликов обязана быть смазана.

Боковые направляющие устройства

На всех пильных лентах должны быть боковые направляющие устройства, которые устанавливают как под столом, так и над ним. Верхние боковые направляющие рекомендуется устанавливать как можно ближе к распиливаемой древесине.

Боковые направляющие для узких пильных лент состоят, как правило, из стальных роликов, которые устанавливают под определенным углом к боковым поверхностям ленты так, чтобы соприкосновение с лентой было непосредственно за линией впадин зубьев.

Боковые направляющие устройства для широких пильных лент бывают из блоков твердой древесины, например из бакаута, и распилены так, чтобы торец образовал направляющую поверхность. Может быть использован и другой материал — армированный тканью фенольный ламинат по ДИН 7735.

Важно, чтобы пильная лента имела направляющие опоры по всей ширине. Рекомендуются индивидуально регулируемые скользящие блоки.

Установка широких ленточных пил на станок

Когда пильная лента установлена на станок. линия впадин зубьев должна выступать примерно на 3 мм над передним краем рабочей поверхности пильных шкивов.

Пильную ленту натягивают так, чтобы ее края захватывали пильные шкивы. Этот захват зависит от вальцовки ленты (направления вальцовки).

Для того, чтобы лента на холостом ходу шла прямо и без вибрации, натяжение не должно превышать требуемого. Усилие натяжения требуется уменьшать по мере сужения пильной ленты и уменьшения ее поперечного сечения после перезаточек и повторных насечек зубьев. Натяжение требуется распределить равномерно по ширине ленты. Несимметричная нагрузка скорее всего приведет к образованию трещин в передней или задней кромках. Рекомендуемое натяжение ленты обычно указывается в паспортной табличке ленточнопильного станка.

Сначала регулируют нижние направляющие устройства, при этом начинают с устройств, расположенных ближе к кромке зубьев. Зазор должен быть 0,1- 0,6 мм для того, чтобы лента могла проходить свободно и не соприкасалась с направляющей поверхностью при работе вхолостую. Верхние направляющие устройства устанавливают таким же образом.

При работе вхолостую пильная лента должна оставаться холодной.

Новые и восстановленные пильные ленты надо сначала обкатать на холостом ходу в течение примерно 30 мин. Ленту обкатывают для того, чтобы она успела приработаться к пильным шкивам. При этом проверяют, нет ли местного нагрева ленты. Причинами таких нагревов могут быть выпуклости в ленте, которые надо устранить немедленно.

Доводка шлифованием требуется после каждой перезаточки. Это простой метод доводки боковых поверхностей зубьев, которым нужно пользоваться, когда лента начинает качаться, что может произойти после распиливания твердого сучка или постороннего предмета в древесине.

На что надо обращать внимание при пилении

При пилении пильная лента подвергается быстрым колебаниям нагрузки. Поэтому натяжные устройства должны очень быстро реагировать на внезапные нагрузки. Современные ленточнопильные станки отвечают этим требованиям.

Все направляющие устройства пильной ленты должны по возможности работать без трения. Тепло трения может быть одной из причин обрыва ленты. Локальное и мгновенное образование тепла может достигать такой величины, что произойдет закалка поверхностного слоя ленты, который после этого станет хрупким и твердым с большим количеством мелких трещин, в результате чего лента быстро разрушится или оборвется.

Некоторые советы по техническому обслуживанию ленточнопильных станков

Часто причиной возникновения дефектов пильных лент является износ подшипников и пильных шкивов. Все подшипники обязаны быть исправны и отрегулированы соответствующим образом.

От состояния рабочих поверхностей пильных шкивов в значительной степени зависит срок службы пильной ленты. Шкивы должны содержаться в чистоте, время от времени необходимо восстанавливать первоначальный профиль. Балансировку нужно проверять после заточки или замены покрытия, если она предусмотрена.

За всеми направляющими устройствами должен быть обеспечен надлежащий уход. Деревянные блоки изнашиваются, и поэтому их надо часто шлифовать или заменять.

Они в местах прохода пильной ленты через стол подвергаются сильному износу и поэтому они должны заменяться при необходимости.

Для того, чтобы станок работал безотказно, задние боковые направляющие устройства, состоящие из вращающихся стальных роликов, должны быть правильно установлены, хорошо смазаны и иметь ровные поверхности.

По окончании работы в конце дня ленту надо постепенно разгрузить (так же как и при кратковременных перерывах в работе), особенно при низкой температуре. Это необходимо делать потому, что при охлаждении ленты в ней из-за напряжений сжатия может полностью или частично исчезнуть вальцовка (удлинение).

Мини-комплекс состоит из двух, в общем-то, независимых, мини станков (если не считать, что первый служит для второго деревообрабатывающего мини станка основанием или опорой). Первый — это циркулярная пила с электрофуганком. Второй — токарно-сверлильный станок (как вариант, возможно использование мини деревообрабатывающего станка ).

Сегодня разговор пойдёт о первом Рассмотрим его устройство подробнее. Но прежде всего отмечу, что спроектирован он, так сказать, по агрегатной схеме (ножи фуганка и дисковая пила имеют общий привод и закреплены на одном рабочем валу — роторе). Данное решение позволило мне сделать конструкцию более простой и технологичной, что, несомненно, сказалось на рациональном размещении основных узлов и агрегатов. Чертежи чпу станков (деревообрабатывающих мини станков )показывают, что есть узлы как промышленного изготовления, так и заказанные профессионалам и, конечно же, сделанные собственными руками. В чертежах станка чпу имеются даже необычные детали, например, опорная часть станка — рама, не что иное, как «ноги» от старой швейной машины. И она удачно вписались в общую конструкцию практически без переделок, а точнее — ширину стола рубанка подогнал под её соответствующий размер. Основные части станины (царги, поперечины, дистанционные подложки) были изготовлены из швеллера №5. Обе конструкции: рама и станина — сварные.

Установленный на мини станке деревообрабатывающем трёхножевой ротор с двусторонними (обоюдоострыми) ножами фуганка, пильные диски с твердосплавными напайками, различного рода приспособления позволяют получать изделия из пиломатериала высокого качества. В режиме фугования (строгания) ширина обработанной поверхности составляет 260 мм, а глубина резания — до 2 мм.

Ротор (или рабочий вал для циркулярки ) — наиболее важная, сложная и ответственная деталь станка. К тому же он является общим для фуганка и циркулярки. Его я изготовил (а вернее заказал токарю, а потом фрезеровщику) сообразно чертежам. Но поскольку валы для циркулярки эта очень ответственная, а публикация была достаточно давно, приведу чертёж ротора ещё раз, тем более, что в него внёс свои изменения: например, удлинил ножи, а соответственно и ротор, посадочные места (цапфы) под другие подшипники и т. д.

Механизм подъёма стола «циркулярки » — регулировкой высоты его на станке, заменив дисковую пилу на подходящую фрезу (или той же пилой за один или несколько проходов), можно производить выборку пазов, «четвертей» и фальцев различных размеров.

Пильный диск имеет диаметр 300 мм и позволяет за один проход обеспечить максимальную высоту распила (или глубину паза) до 80 мм. Обрезанию кромок доски под разными углами помогает приспособление, монтируемое на краю рабочего стола циркулярной пилы. Этот скользящий механизм (назову его салазками) очень удобен при обработке торцевых кромок доски.

Надёжность данного станка была проверена в процессе создания другого станка — токарного. Работая над его станиной, я в течение трёх часов подряд прорезал продольные направляющие продолговатые отверстия (пазы) на верхних полках её швеллеров при помощи отрезных кругов, установленных на месте пильного диска, а затем производил их шлифование.

На середине станины (половине длины) установлен рабочий вал, подшипниковые узлы которого закреплены на ней при помощи болтов М20х1,5 длиной 70 мм. Привод вала осуществляется с левой стороны. Если смотреть со стороны места работающего, то левую часть составляет ножевая часть строгальной головки. На правой стороне расположена шейка вала диаметром 32 мм. В зависимости от производимой операции на ней могут быть установлены: циркулярная пила, фреза, наждачный, шлифовальный или отрезной круг. Важно! Гайка крепления инструмента на валу имеет правую резьбу. Рабочая поверхность станка сформирована из трёх стальных плит (столов).

Две плиты расположены по сторонам от строгального ротора (вала). Первая — приёмный стол, располагается ближе к столяру, второй стол — отводящий. Оба стола имеют одинаковые размеры. Специального механизма регулировки высоты относительно режущего инструмента у отводящего стола нет, и эта операция осуществляется по мере необходимости с помощью стальных прокладок.

Поверхности столов изготовлены из стального листа толщиной 5 мм в форме перевёрнутых лотков (или желобов), установленных в рамки из уголков 45×45 и приваренных к ним.

Стол циркулярной пилы, напротив, в процессе работы может быть легко выставлен по высоте относительно пильного диска с помощью встроенного подъемного механизма. На правой стороне стопа «циркулярки» на продольной направляющей размещен механизм, имеющий шкалу установки угла, при помощи которого можно производить торцевание концов досок, причём не только под прямым, но и под любым другим углом. За основу этого механизма взято соответствующее приспособление для ручной ножовки.

Замечу, что описанное приспособление легко убирается: снимается или опускается вниз. Продольная направляющая изготовлена из стальной трубы диаметром 17 мм. её крепление производится с помощью кронштейнов-ушков на краях стола циркулярной пилы.

На этой же стороне данного же стола посредством прижимных брусков болтами МЮ к столу крепится направляющая планка, выполненная из стального прокатного уголка 50×50 мм. Расстоянием между диском пилы и планкой определяется ширина отрезаемой заготовки. А сама планка помогает выдержать заданную ширину по всей длине заготовки без разметки последней.

Привод ротора — рабочего (инструментального) вала — осуществляется двухручьевой клиноременной передачей (хотя на практике использую только один ремень) от трёхфазного (380 В) электродвигателя мощностью 3 кВт с частотой вращения 1500 оборотов в минуту. Двигатель располагается в самом низу внутри рамы и закреплён шарнирно на подвешенном консольно подрамнике, что позволило решить проблему натяжения ремня без дополнительного ролика. Для обеспечения качественной обработки материала частота вращения рабочего вала была увеличена за счет ускоряющей клиноременной передачи. У привода диаметр шкива мотора больше диаметра шкива рабочего вала в полтора раза, следовательно, ножевой ротор и дисковая пила вращаются с угловой скоростью около 2250 оборотов в минуту. Питание электродвигателя осуществляется через четырёхжильный кабель, электропроводка выполнена со всеми требованиями норм безопасности, рама имеет заземление. На случай короткого замыкания или перегрузок пусковой автомат способен почти мгновенно отключить электропитание в автоматическом режиме. После работы станок следует обесточить, очистить от опилок и пыли.

Если вам будут попадаться чертежи чпу станков. храните их, они могут понадобиться вам в дальнейшем.

Станок функционирует уже шесть лет. Провожу регламентные работы: шприцую подшипниковые узлы, проверяю исправность крепления ножей фуганка, состояние зубьев пильного диска, осматриваю клиновые ремни привода и кабели питания станка.

Не лишним будет напомнить о том, что несмотря на успокаивающее слово мини, деревообрабатывающий станок относится к механизмам повышенной опасности. Чертежи чпу станка (как впрочем и других станков) помогут вам более точно знать строение станка. Вращающиеся детали и не используемые режущие инструменты необходимо закрывать закреплёнными кожухами. Работа на станке требует предельной концентрации внимания, соблюдения правил техники безопасности. Не спешите, не прикладывайте силу для ускорения процесса, трудитесь в своё удовольствие. Рабочее место столяра должно быть хорошо освещено, пространство около станка — достаточно свободным, покрытие пола не скользким.